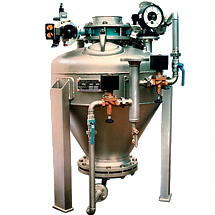

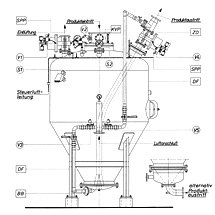

Das Druckgefäß hat sich für die pneumatische Förderung mit hohen Drücken (große Förderwege) und hohen Gutkonzentrationen (hohe Förderleistungen) durchgesetzt. Bei schwerfließenden Produkten ist es möglich, durch Zusatzmaßnahmen (Konusbelüftung, mechanische Austragshilfen) die Förderwilligkeit zu erhöhen. Je nach Fördergut und Förderentfernung werden Schwerkraftentleerung (Anschluß der Förderleitung unterhalb des Auslauftrichters) oder Deckelentleerung (Anschluß der Förderleitung von oben an senkrecht in das Druckgefäß ragendes Steigrohr) sowie verschiedene Verhältnisse der Ober-, Unter- und Zusatzluftzufuhr gewählt. Die Beschickung des Druckgefäßes kann entweder im freien Fall oder durch geeignete mechanische Förderer erfolgen.

Die Arbeitsweise eines Druckgefäßes ist stets diskontinuierlich, deshalb wird bei kontinuierlich anfallendem Material oberhalb des Druckgefäßes ein Pufferbehälter angeordnet. Bei großen erforderlichen Förderleistungen können zwei Druckgefäße parallel betrieben werden. Während das eine befüllt wird, entleert sich das andere. Dadurch erhält man eine annähernd kontinuierliche Förderung. In jedem Fall darf die zugeführte Materialmenge nicht größer sein als die Leistung des Druckgefäßes. Die Verfügbarkeit eines Einzel-Druckgefäßes beträgt durchschnittlich 50%, die eines Zwilling-Druckgefäßes ca. 90%.

Die erreichbare Förderleistung eines Druckgefäßes wird entscheidend bestimmt durch den Nutzinhalt des Druckgefäßes und den Durchmesser der Förderleitung. Aufgrund der oftmals sehr unterschiedlichen Schüttgewichte, Korngrößen, Kornverteilungen und anderer physikalischer Eigenschaften der Schüttgüter lassen sich jedoch vorab keine konkreten Angaben für Förderleistungen bei bekannten Förderquerschnitten und Druckgefäßinhalten machen.

Aufbau der MAHR-Druckförderanlage: Die Förderanlage besteht aus dem Druckgefäß mit den komplett angebauten Armaturen. Sie wird funktionsbereit an die Druckluftversorgung und die elektrische Steuerung angeschlossen.